Virtuelle Modelle eröffnen neue Möglichkeiten in der Entwicklung elektromagnetischer Aktuatoren. Digitale Zwillinge liefern präzise Simulationen schon vor dem ersten Prototyp und beschleunigen den Weg zur optimalen Lösung.

Digitale Zwillinge in der Aktuator Produktentwicklung - Effiziente Simulation bei Magnetbau Schramme

Alexander Grischin

Leiter Vertrieb

Quicklinks

- Virtuelle Intelligenz für reale Präzision

- Was ist ein digitaler Zwilling in der Produktentwicklung von Aktuatoren?

- Einsatz von Maxwell: Das Simulationstool bei Magnetbau Schramme

- Digital Twin Technology: Virtuelle Simulation ersetzt nicht, sie ergänzt das physische Testen

- Digitale Zwillinge in der Praxis: Belastungsanalysen, Magnetfeldoptimierung, Lebensdauer

- Herausforderungen digitaler Zwillinge: Wo die Grenzen der Simulation liegen

- Interview mit Amit, Simulationsexperte bei Magnetbau Schramme

- Effizienzgewinne durch Simulation und virtuelle Optimierung

- Datenbasierte Entwicklung: Der Weg zum lernenden Aktuator

- Wie Magnetbau Schramme den digitalen Zwilling strategisch nutzt

- Ausblick: Zukunftstrends in der digitalen Aktuatorentwicklung

- Fazit: Virtuelle Präzision trifft reale Erfahrung

Virtuelle Intelligenz für reale Präzision

In der modernen Aktuator-Entwicklung sind Geschwindigkeit, Präzision und Effizienz entscheidende Wettbewerbsfaktoren. Kunden erwarten heute von Hubmagneten, Proportionalmagneten oder Magnetventilen nicht nur höchste Qualität, sondern auch kürzere Entwicklungszeiten und maximale Leistungsdichte.

Um diese Ansprüche zu erfüllen, setzt Magnetbau Schramme zunehmend auf digitale Zwillinge (Digital Twins). Sie ermöglichen es, physikalische Eigenschaften wie Magnetfeldverläufe, thermische Effekte oder mechanische Belastungen schon im frühen Entwicklungsstadium präzise zu simulieren. Die virtuelle Entwicklung ergänzt die jahrzehntelange Erfahrung des Unternehmens mit einem digitalen Werkzeugkasten, der Innovation messbar beschleunigt.

Was ist ein digitaler Zwilling in der Produktentwicklung von Aktuatoren?

Ein digitaler Zwilling ist ein virtuelles Modell eines realen Produkts oder Systems. In der Aktuatorentwicklung vereint er alle relevanten Daten und Parameter eines Magneten in einem digitalen Simulationsmodell. Von der Magnetspule über den Ankerweg bis hin zu den elektromagnetischen Kräften.

Im Gegensatz zu herkömmlichen CAD-Modellen, die lediglich die Geometrie abbilden, erlaubt der digitale Zwilling die Simulation realer Betriebsbedingungen:

- Wie verändert sich der Magnetfluss in einem Proportionalmagneten, wenn sich der Luftspalt um wenige Mikrometer verändert?

- Welche Temperatur erreicht die Magnetspule, wenn der Magnetaktuator dauerhaft mit einem bestimmten Strom betrieben wird?

- Wie wirken sich magnetische Sättigung oder Wirbelstromverluste auf die Dynamik eines Schaltmagneten aus?

Durch die Kombination verschiedener physikalischer Disziplinen, von der Elektromagnetik über Thermodynamik bis zur Mechanik, entsteht ein umfassendes virtuelles Testumfeld. Dieses verkürzt die physische Prototypenphase erheblich.

Einsatz von Maxwell: Das Simulationstool bei Magnetbau Schramme

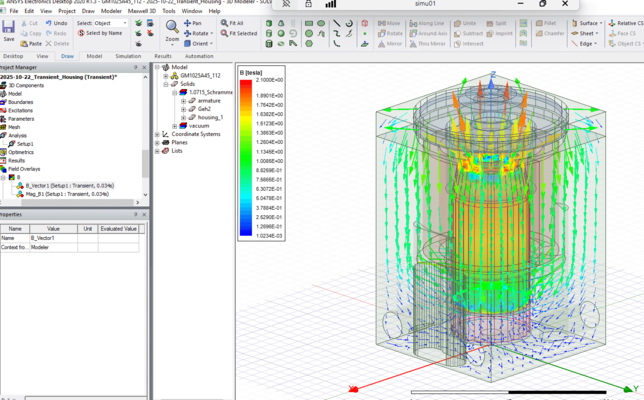

Für die elektromagnetische Simulation setzt Magnetbau Schramme auf Ansys Maxwell, eine der führenden Finite-Elemente-Plattformen (FEM) für 2D- und 3D-Analysen von Elektromagneten wie Haftmagneten, Ventilmagneten oder elektromagnetischen Kupplungen und Bremsen.

Mit Maxwell lassen sich hochpräzise Feldanalysen durchführen, etwa:

- Magnetische Flussdichten und Kräfte im Luftspalt

- Induktivitäten und magnetische Sättigungen,

- Verluste in ferromagnetischen Werkstoffen,

- Transiente Effekte bei Schaltvorgängen oder Stromimpulsen.

So können Ingenieure bei Schramme schon im digitalen Modell entscheiden, ob eine bestimmte Geometrie oder Materialwahl den Anforderungen an Dynamik, Kraftverlauf und Energieeffizienz genügt.

Das Resultat: weniger physische Prototypen, schnellere Iterationen und höhere Entwicklungspräzision.

Digital Twin Technology: Virtuelle Simulation ersetzt nicht, sie ergänzt das physische Testen

Trotz der fortschrittlichen Simulationstechnologien ersetzt der digitale Zwilling nicht den realen Versuch. Gerade bei elektromagnetischen Aktuatoren, die in sicherheitsrelevanten Anwendungen wie Bremssystemen, Ventilsteuerungen oder Schlauchklemmventilen eingesetzt werden, bleibt die Validierung auf Prüfständen essenziell.

Doch die Simulation sorgt dafür, dass die realen Tests gezielter und deutlich effizienter werden. Nur die vielversprechendsten Designvarianten schaffen es in die Prototypenphase. Gleichzeitig können Simulation und Testdaten wechselseitig voneinander lernen: Erkenntnisse aus Versuchen fließen in das Simulationsmodell zurück, so wird der digitale Zwilling kontinuierlich präziser.

Digitale Zwillinge in der Praxis: Belastungsanalysen, Magnetfeldoptimierung, Lebensdauer

Die Anwendungsfelder digitaler Zwillinge in der Entwicklung von elektromagnetischen Aktuatoren sind vielfältig:

1. Magnetische Simulationen

- Optimierung der Flussdichteverteilung für Hubmagnete, Haftmagnete oder Magnetlager.

- Reduktion von Streufeldern und Minimierung magnetischer Sättigung.

- Analyse transienter Magnetfelder in Proportionalmagneten bei variabler Stromansteuerung.

2. Thermische Analysen

- Bestimmung der Wärmeentwicklung in Magnetspulen unter Dauerbetrieb.

- Einfluss der Erwärmung auf den Spulenwiderstand und die Magnetkraft.

- Simulation von Kühl- und Entwärmungszyklen bei Doppelhubmagneten oder Ventilmagneten.

3. Mechanische Belastungsmodelle

- Simulation von Reibung, Verschleiß und Elastizität in beweglichen Aktor-Komponenten.

- Untersuchung von Deformationen und Materialspannungen bei extremen Lastzyklen.

4. Systemintegration

- Kopplung des Magnetmodells mit hydraulischen oder pneumatischen Komponenten (z. B. in Sitzventilen oder Schieberventilen).

- Analyse der Interaktion zwischen elektromagnetischem Linearantrieb und Steuerelektronik (z. B. für präzise Regelung von Proportionalmagneten).

Diese multiphysikalischen Modelle machen den digitalen Zwilling zu einem zentralen Werkzeug der Produktentwicklung.

Herausforderungen digitaler Zwillinge: Wo die Grenzen der Simulation liegen

So leistungsfähig digitale Zwillinge heute sind, ihre Umsetzung bringt auch technische und organisatorische Herausforderungen mit sich. Besonders in der Entwicklung elektromagnetischer Aktuatoren zeigt sich, dass Präzision im virtuellen Raum nur gelingt, wenn Modelle, Materialdaten und reale Messwerte konsequent miteinander verzahnt werden.

1. Materialdaten und Fertigungstoleranzen

Die Genauigkeit eines digitalen Zwillings hängt stark von den verwendeten Materialkennwerten ab.

Schon geringe Abweichungen in der Permeabilität, durch Fertigungsprozesse veränderte B-H-Kurven oder variierende Toleranzen in Luftspalten können das reale Verhalten beeinflussen.

Für Magnetbau Schramme bedeutet das: Materialbibliotheken müssen kontinuierlich gepflegt und mit Prüfdaten aus der Fertigung abgeglichen werden. Nur so bleibt die Simulation belastbar.

2. Komplexität multiphysikalischer Modelle

Ein Aktuator vereint elektromagnetische, thermische und mechanische Prozesse in einem extrem kompakten Bauraum.

Diese Disziplinen präzise miteinander zu koppeln, erfordert detaillierte Modelle und hohe Rechenleistung.

Besonders herausfordernd ist die Abbildung dynamischer Vorgänge, etwa Stromanstiege, Wirbelstromverluste oder Temperaturgradienten unter Dauerlast. Vereinfachungen sind unvermeidlich, ohne jedoch kritische Effekte zu übersehen.

3. Validierung und Modellpflege

Ein digitaler Zwilling ist kein statisches Objekt, sondern ein lernendes Modell.

Damit die Ergebnisse zuverlässig bleiben, muss er regelmäßig anhand neuer Messdaten validiert werden:

- Kraftverläufe

- Schaltzeiten

- Temperaturprofile

- Stromaufnahme

Dieser kontinuierliche Abgleich erfordert einen strukturierten Prozess, damit Simulation und reale Tests tatsächlich zu einem sich selbst verbessernden System zusammenwachsen.

4. Grenzfälle und nichtlineare Effekte

In extremen Betriebsbereichen, hohen Strömen, schnellen Schaltzyklen oder kritischen Temperaturen, treten nichtlineare Effekte auf, die schwer exakt zu modellieren sind. Dazu gehören:

- magnetische Sättigung,

- Hysterese-Effekte,

- veränderliche Reibbedingungen

- oder temperaturabhängige Widerstände.

Gerade hier bleibt der Prüfstand unverzichtbar, um sicherheitsrelevante Funktionen wie das schnelle Ansprechverhalten eines Schaltmagneten oder die Dauerlastfähigkeit eines Proportionalaktuators zu verifizieren.

5. Integration in Entwicklungsprozesse

Die Einführung digitaler Zwillinge verändert die Arbeitsweise von Entwicklungs- und Testteams.

Damit der Nutzen voll zur Geltung kommt, müssen Datenstrukturen, Simulationsprozesse und Schnittstellen zur Fertigung harmonisiert werden.

Der Aufbau dieser Infrastruktur ist anspruchsvoll, zahlt sich aber langfristig aus, weil Know-how zentralisiert und Entwicklungszyklen verkürzt werden.

Interview mit Amit, Simulationsexperte bei Magnetbau Schramme

In unserem Gespräch mit Amit haben wir ihm verschiedene Fragen rund um den Aufbau von Digital Twins, die Modellierung in ANSYS Maxwell und die Zusammenführung von Simulation und realen Messdaten gestellt:

Wie wird bei Schramme ein Digital Twin konkret aufgebaut (Daten, Modelle, Tools)?

„Bei Schramme entsteht der digitale Zwilling eines elektromagnetischen Stellglieds auf Basis eines elektromagnetischen Modells in Ansys Maxwell. Die grundlegenden magnetischen Materialeigenschaften, wie B-H-Kurven und Permeabilität, stammen aus unserer umfangreichen internen Materialbibliothek oder werden für spezielle Materialien (z. B. Wasserstoffanwendung) im Labor ermittelt.

Die elektrischen Eingangsparameter sowie mechanischen Lasten leiten wir aus den kundenspezifischen Anwendungsanforderungen ab. Durch die Kombination dieser Materialdaten, elektrischen Vorgaben und mechanischen Randbedingungen entsteht ein hochpräziser digitaler Zwilling, der das elektromagnetische und mechanische Verhalten des Magnetaktuators realistisch abbildet.“

Welche Parameter werden in Maxwell modelliert (magnetisch, thermisch, mechanisch)?

„Für die Magnetspulen-Entwicklung werden in Ansys Maxwell sowohl magnetische als auch mechanische Eigenschaften simuliert, darunter Magnetflussverteilungen, Kraft-Hub-Kennlinien, Induktivitätsverläufe sowie mechanische Wechselwirkungen durch magnetische Kräfte.Die thermische Betrachtung erfolgt hingegen über ein intern entwickeltes thermisches Modell, das auf umfangreichen Tests verschiedener Elektromagnet-Baureihen basiert. Damit können wir z. B. das Erwärmungsverhalten und die Sättigungstemperatur während des Dauerbetriebs zuverlässig vorhersagen.“

Wie werden Simulation und reale Messdaten zusammengeführt?

„Die Simulationen werden bereits vor der Herstellung der ersten Prototypen durchgeführt. Sobald erste Elektromagneten gefertigt sind, vergleichen wir deren reale Messdaten, wie Kraftverhalten, Stromaufnahme oder Schaltzeiten, mit den Ergebnissen des Digital Twins. Auf Basis dieses Vergleichs wird das Simulationsmodell validiert, wodurch die Prognosegenauigkeit für die spezifische Kundenanwendung weiter steigt.“

Welche Erfolge oder Überraschungen gab bereits es bei Projekten mit digitalen Zwillingen?

„Über zahlreiche Elektromagnettypen hinweg zeigt sich, dass unsere digitalen Zwillinge sehr gut mit den praktischen Messergebnissen übereinstimmen. Damit können wir bereits früh im Entwicklungsprozess zuverlässige Vorhersagen treffen und die Lösung optimal auf die Anwendung des Kunden auslegen. Gelegentlich treten Abweichungen auf, meist bei komplexen oder stark beanspruchten Bauteilen, bei denen Fertigungsprozesse die magnetischen Eigenschaften leicht verändern können. Solche Effekte werden in den Tests erkannt und anschließend werden geeignete Fertigungsschritte implementiert, um das reale Verhalten wieder eng an die Simulation anzupassen.“

Wir danken Amit für die spannenden Einblicke, welche zeigen, wie eng Simulation und reale Messdaten bei Schramme miteinander verknüpft sind und welchen hohen Reifegrad unsere digitalen Zwillinge inzwischen erreicht haben.

Effizienzgewinne durch Simulation und virtuelle Optimierung

Die Einführung digitaler Zwillinge verändert den gesamten Entwicklungsprozess. Wo früher „Trial-and-Error“ dominierte, entstehen heute datenbasierte, iterative Zyklen zwischen Modell und Realität.

Die zentralen Vorteile im Überblick:

Reduzierte Entwicklungszeit

Simulation ersetzt zahlreiche physische Muster, ein entscheidender Zeitgewinn insbesondere bei kundenspezifischen Betätigungssystemen.Kosteneinsparungen

Weniger Prototypen, weniger Testaufbauten und frühzeitige Fehlererkennung sparen erhebliche Ressourcen.Erhöhte Produktqualität

Durch präzisere Modellierung magnetischer und thermischer Prozesse lassen sich Leistungsparameter gezielt anpassenMehr Designfreiheit

Ingenieure können unkonventionelle Geometrien virtuell testen, bevor sie reale Fertigungskosten verursachen- Nachhaltigkeit

Weniger Materialverbrauch und geringere Testzyklen reduzieren den ökologischen Fußabdruck der Produktentwicklung.

Datenbasierte Entwicklung: Der Weg zum lernenden Aktuator

Ein entscheidender Schritt in Richtung Zukunft ist die Kopplung des digitalen Zwillings mit realen Betriebsdaten. Sobald ein elektromagnetischer Aktuator im Einsatz ist, können Sensorwerte, etwa Temperatur, Stromaufnahme oder Schaltzyklen, in das virtuelle Modell zurückgespielt werden.

So entsteht ein „lebender“ digitaler Zwilling, der den Zustand des realen Produkts im Betrieb spiegelt. Auf Basis dieser Daten lassen sich:

- Lebensdauerprognosen für Magnetventile oder Kupplungen erstellen,

- Wartungsintervalle vorausschauend planen,

- und Fehler frühzeitig erkennen, bevor sie im Feld auftreten.

Diese Verbindung von Simulation und IoT-Daten führt zu einer datengetriebenen Produktentwicklung, bei der der digitale Zwilling nicht nur Entwicklungswerkzeug, sondern auch Servicetool wird.

Wie Magnetbau Schramme den digitalen Zwilling strategisch nutzt

Bei Magnetbau Schramme ist die Nutzung von Maxwell-Simulationen längst mehr als nur ein technisches Hilfsmittel, sie ist standardmäßig in den Entwicklungsprozess integriert.

Bereits in der Konzeptphase wird für jede neue Aktuatorlösung ein digitaler Zwilling erstellt. Dieser begleitet das Produkt über alle Phasen:

- Konzept & Design: FEM-Analysen, Geometrieoptimierung, Materialauswahl

- Prototyping: Validierung der Simulationsergebnisse, Anpassung der Modelle

- Serienentwicklung: Nutzung der Modelle für Variantenbildung und kundenspezifische Anpassungen

Gerade bei komplexen Produkten wie Umkehrhubmagneten oder Ventilaktuatoren zeigt sich: Die Kombination aus Modellierung und Simulation verkürzt Entwicklungszyklen deutlich und steigert die Robustheit der Ergebnisse.

Ausblick: Zukunftstrends in der digitalen Aktuatorentwicklung

Die Reise der digitalen Zwillinge steht erst am Anfang. Künftige Entwicklungen werden geprägt sein von:

- KI-gestützter Modelloptimierung: Algorithmen, die automatisch Geometrien oder Spulenwicklungen an Zielparameter anpassen.

- Automatisiertem Co-Simulation-Framework: Kombination von Maxwell mit Strömungs- und Strukturmechanik-Tools.

- Echtzeit-Zwillingen in der Fertigung: Inline-Simulationen, die direkt während der Produktion Qualitätsdaten auswerten.

- Standardisierung und Wiederverwendung: Aufbau einer internen „Bibliothek“ von digitalen Zwillingen für häufige Magnettypen (z. B. Standard-Hubmagnete oder Proportionalmagnete).

Damit wird der digitale Zwilling zu einem festen Bestandteil der Produkt-DNA, ein Instrument, das Know-how konserviert und über Generationen von Ingenieuren hinweg weiterentwickelt werden kann.

Fazit: Virtuelle Präzision trifft reale Erfahrung

Digitale Zwillinge revolutionieren die Entwicklung von elektromagnetischen Aktuatoren. Sie verbinden Theorie, Simulation und Praxis zu einem intelligenten Entwicklungsprozess. Für Magnetbau Schramme bedeutet das:

- höhere Entwicklungsgeschwindigkeit,

- tiefere Einblicke in physikalische Zusammenhänge,

- und die Möglichkeit, maßgeschneiderte Lösungen für anspruchsvollste Anwendungen zu schaffen.

Mit Werkzeugen wie Ansys Maxwell und dem Know-how der Schramme-Ingenieure entsteht ein Zusammenspiel aus Simulation und Handwerk, aus digitaler Präzision und jahrzehntelanger Erfahrung in der Magnettechnik.

Digitale Zwillinge formen die Zukunft der Aktuatorenentwicklung und bei Magnetbau Schramme verschmelzen virtuelle Intelligenz und reale Ingenieurskunst zu technologischer Exzellenz.