Wie lassen sich leistungsstarke Elektromagnete immer kleiner, effizienter und intelligenter gestalten? Neue Technologien in der Miniaturisierung eröffnen Chancen für Anwendungen, die bisher an physikalische Grenzen gestoßen sind.

Elektromagnet Miniaturisierung in Hochtechnologiebranchen

Alexander Grischin

Leiter Vertrieb

Quicklinks

- Schlüsseltechnologien für die nächste Generation elektromagnetischer Aktoren

- Warum Miniaturisierung bei Elektromagneten mehr ist als Bauraumoptimierung

- Funktionsintegration durch mechatronische Systemlösungen

- Kundenspezifische Elektromagnet Entwicklung mit hoher Fertigungstiefe

- Miniaturisierte Elektromagnete in der Automobilindustrie

- Fazit

- Häufige Fragen rund um die Miniaturisierung von Elektromagneten

Schlüsseltechnologien für die nächste Generation elektromagnetischer Aktoren

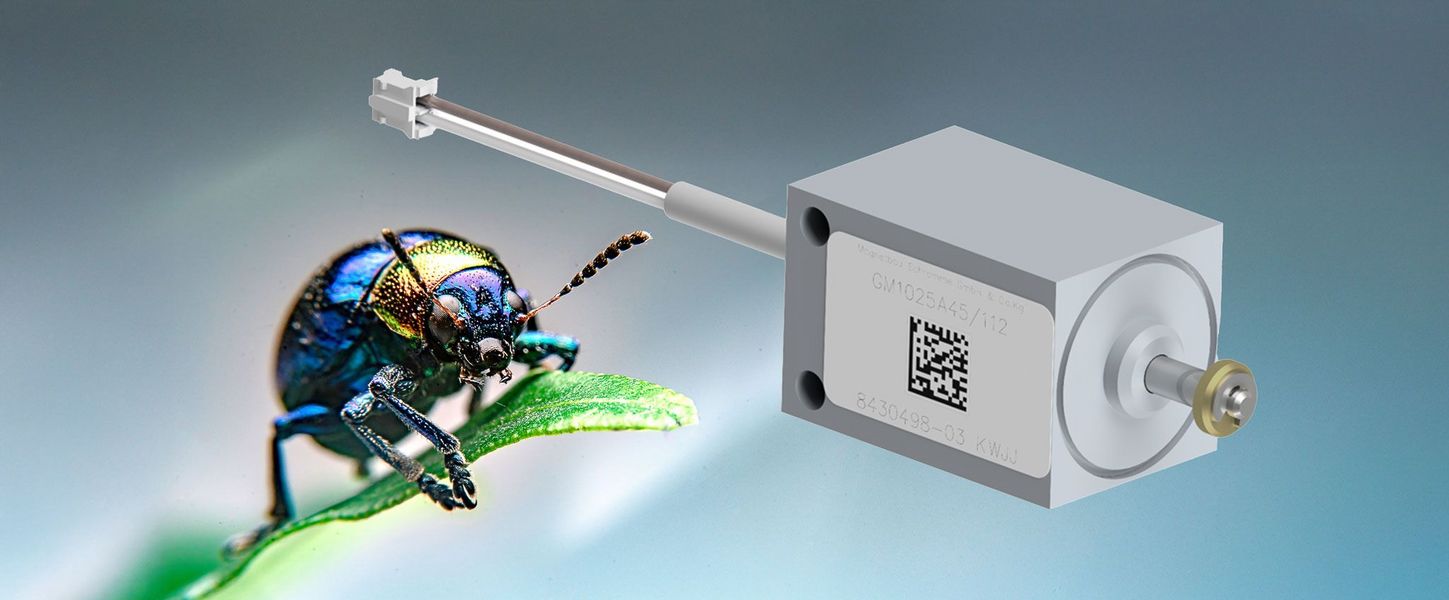

Die Anforderungen an moderne Elektromagnete steigen kontinuierlich, insbesondere in zukunftsweisenden Branchen wie der E-Mobilität, Medizintechnik und Wasserstofftechnologie. Kompakte Bauformen, erhöhte Leistungsdichte, integrierte Sensorik und steigende Umweltanforderungen erfordern innovative Lösungen im Bereich elektromagnetischer Aktorik.

Warum Miniaturisierung bei Elektromagneten mehr ist als Bauraumoptimierung

Miniaturisierte Elektromagnete leisten heute deutlich mehr als ihre Vorgängermodelle, bei kleinerem Volumen und geringerem Gewicht. Diese Entwicklung ist nicht nur aus platztechnischen Gründen relevant. In elektrifizierten Fahrzeugarchitekturen z. B. ermöglichen kleinere Proportionalmagnete, Hubmagnete und Haftmagnete eine bessere Integration in zentrale oder dezentrale Steuerungssysteme und tragen gleichzeitig zur Reduktion von Kabelwegen und Energieverlusten bei.

Auch in der Medizintechnik zählt jeder Millimeter. Miniaturhubmagnete von Magnetbau Schramme werden daher gezielt für Pumpensysteme oder Ventilsysteme in mobilen Geräten entwickelt, immer unter Berücksichtigung thermischer und dynamischer Anforderungen sowie strenger Normen zur Biokompatibilität und Patientensicherheit.

Funktionsintegration durch mechatronische Systemlösungen

Ein Trend der letzten Jahre ist die Integration mehrerer Funktionen in einem einzigen Modul. Elektromagnete von Magnetbau Schramme lassen sich mit:

- integrierter Wegmessung (Positionssensoren),

- Proportionalregelung und

- kundenspezifischer Anschlussgeometrie kombinieren.

Diese Form der Funktionsintegration ermöglicht OEMs nicht nur Kosteneinsparungen, sondern auch eine vereinfachte Montage und reduzierten Verkabelungsaufwand und bietet damit entscheidende Vorteile in hochautomatisierten Produktionsumgebungen.

Kundenspezifische Elektromagnet Entwicklung mit hoher Fertigungstiefe

Der Erfolg innovativer Lösungen entsteht nicht allein durch Standardkomponenten, sondern durch ein tiefes Verständnis der jeweiligen Applikation und einen Entwicklungspartner, der flexibel auf neue Herausforderungen reagieren kann. Magnetbau Schramme entwickelt kundenspezifische Proportionalmagnete, Hubmagnete und Haftmagnete, von kompakten Proportionalmagneten über Miniaturhubmagnete für präzise Ventiltechnik bis hin zu kompletten mechatronischen Baugruppen.

Die besondere Stärke liegt in der hohen Fertigungstiefe: Eigene Werkzeugkonstruktion, CNC-Bearbeitung, Spulenfertigung und Elektronikentwicklung greifen nahtlos ineinander. Dadurch können Prototypen schnell realisiert und Serienlösungen zuverlässig umgesetzt werden, ob für den Automotive-Sektor, die Wasserstofftechnologie oder die Industrieautomation.

Miniaturisierte Elektromagnete in der Automobilindustrie

Speziell die Automobilbranche unterzieht sich aktuell einem enormen Wandel. Immer mehr elektrische, autonome und vernetzte Funktionen halten Einzug in moderne Fahrzeuge. Gesetzliche Vorgaben (etwa zur aktiven Sicherheit und zu Emissionen) sowie gestiegene Kundenansprüche in Bereichen wie Infotainment und Komfort führen dazu, dass zahlreiche zusätzliche Steuergeräte und Aktoren im Fahrzeug integriert werden müssen und das bei nahezu unverändertem Bauraum. Miniaturisierung ist deshalb zur Voraussetzung für künftige Fahrzeuggenerationen geworden, um den höheren Funktionsumfang auf begrenztem Raum unterzubringen.

In einem modernen Pkw der Mittelklasse sind heute bereits Dutzende (teilweise über 100) Elektromagnete verbaut. Dort sind sie unter anderem in präzise Kraftstoff-Einspritzventile, elektromagnetische Bremsen und Ventilsteuerungen integriert. Diese Aktoren beeinflussen unmittelbar Verbrauch, Leistung, Sicherheit und Umweltverträglichkeit des Fahrzeugs. Mit der wachsenden Elektrifizierung, z. B. in Elektro- und Wasserstofffahrzeugen, ersetzt die Elektromagnet-Aktorik immer häufiger mechanische oder hydraulische Systeme. Beispiele sind Brake-by-Wire-Systeme mit magnetischen Ventilen in ABS/ESP-Modulen, elektronische Drosselklappen und Ventiltriebe im Motor oder Türverriegelungen und Sitzverstellungen im Komfortbereich. Durch den Einsatz miniaturisierter Magnetaktoren können solche Systeme platzsparender und oft energieeffizienter gestaltet werden, was insbesondere bei Elektrofahrzeugen zur Reichweitensteigerung beiträgt. Zudem ermöglicht die kompakte Bauweise eine dezentrale Anordnung näher an der Wirkstelle, z. B. direkt am Ventil oder am Rad, wodurch Kabelwege und -gewichte reduziert werden.

Ein weiterer wichtiger Trend ist die Intelligenz und Vernetzung dieser Mini-Magnete. Die funktionellen Eigenschaften der Aktoren werden zunehmend durch integrierte Steuerelektronik und die Vernetzung über Fahrzeug-Bussysteme verbessert. Miniaturisierte Elektromagnete sind heute oft Bestandteil komplexer mechatronischer Einheiten, die direkt mit der übergeordneten Fahrzeugelektronik kommunizieren. So überwachen integrierte Sensoren Position oder Temperatur des Aktors in Echtzeit, und eine digitale Ansteuerung ermöglicht eine dynamische Anpassung und Selbstdiagnose. Der Elektromagnet wird vom reinen Schaltelement zum intelligenten Stellantrieb, der nahtlos ins Gesamtfahrzeugsystem eingebunden ist.

Angesichts dieser Entwicklungen rücken in der Automobilindustrie folgende Entwicklungsziele für elektromagnetische Aktoren in den Vordergrund:

- Minimaler Bauraum und Teileanzahl: Jede Komponente soll so klein und leicht wie möglich sein, um Platz und Gewicht im Fahrzeug einzusparen.

- Maximale Dynamik: Verbesserte magnetische Werkstoffe und Ansteuerkonzepte ermöglichen immer schnellere Schalt- und Ansprechzeiten bis nahe an physikalische Grenzen.

- Hohe Energieeffizienz: Durch optimierte Wicklungen und geringere Verluste (z. B. weniger Wirbelströme) wird die Verlustleistung gesenkt, damit Aktoren mit minimaler elektrischer Energie auskommen.

- Langlebigkeit und Zuverlässigkeit: Miniaturisierte Aktoren werden so ausgelegt, dass sie Millionen Schaltzyklen sowie extreme Temperaturen und Vibrationen im Fahrzeugleben überdauern. Robuste Materialien, Korrosionsschutz und Tests nach Automotive-Standards (z. B. Temperaturbereich –40 bis +150 °C) stellen die Dauerhaltbarkeit sicher.

- Kosteneffizienz: Trotz High-Tech-Designs müssen die Aktoren in Großserie wirtschaftlich herstellbar sein. Vereinfachte Konstruktionen und eine hohe Fertigungstiefe helfen, Stückkosten zu senken.

Um diese Ziele zu erreichen, kommen in der neuesten Generation von Automobil-Aktoren verschiedene Schlüsseltechnologien zum Einsatz. Zum einen werden ständig neue Magnetwerkstoffe und Legierungen mit höherer Permeabilität oder Sättigungsflussdichte entwickelt, wodurch selbst kleine Kerne starke Magnetfelder erzeugen können. Zum anderen ermöglicht die Optimierung der Spulentechnik von präziseren Wickelverfahren bis hin zu innovativen Flachdraht- oder Folienwicklungen mehr Kupfer in kleinstem Raum unterzubringen. Integrierte Elektronik erlaubt eine PWM-basierte Proportionalsteuerung, sanftes Anfahren und Haltestromabsenkung, was die Wärmeentwicklung reduziert. Außerdem hat der Einsatz moderner Simulations- und Entwurfstools (entsprechend VDI 2206) zu erheblichen Fortschritten geführt. Entwickler können das dynamische Verhalten neuer Magnetantriebe virtuell optimieren, um z. B. Schaltzeiten zu minimieren oder Überschwingungen zu vermeiden, noch bevor ein Prototyp gebaut wird.

Nicht zuletzt müssen elektromagnetische Komponenten für den Fahrzeugeinsatz strenge Qualitäts- und Sicherheitsstandards erfüllen. Dazu zählen Normen wie die IATF 16949 für Qualitätsmanagement sowie umfangreiche Tests zur elektromagnetischen Verträglichkeit (EMV) und Funktion unter Schock- und Vibrationsbelastung. Ein Entwicklungspartner mit Automotive-Erfahrung stellt sicher, dass miniaturisierte Elektromagnete diese Anforderungen erfüllen und sich nahtlos in die Fahrzeugarchitektur integrieren lassen.

Fazit

Die Kombination aus Miniaturisierung und Funktionsintegration verändert die Rolle elektromagnetischer Aktoren grundlegend. Sie sind nicht länger reine Schaltkomponenten, sondern integraler Bestandteil intelligenter Systeme. Magnetbau Schramme positioniert sich hier als Entwicklungs- und Industrialisierungspartner mit jahrzehntelanger Erfahrung und hoher Innovationsfähigkeit.

Häufige Fragen rund um die Miniaturisierung von Elektromagneten

Wie klein können Elektromagnete sein?

Miniaturisierte Elektromagnete lassen sich heute auf nur wenige Millimeter reduzieren, ohne nennenswerte Leistungseinbußen. Entscheidend sind Wickeltechnik, hochwertige Kernmaterialien, effizientes thermisches Management und präzise elektronische Ansteuerung. Durch diese Kombination können kompakte Hubmagnete und Proportionalmagnete hohe Kräfte und schnelle Reaktionszeiten liefern, selbst in platzkritischen Anwendungen wie Medizintechnik, E-Mobilität oder Industrieautomation, und eröffnen völlig neue Gestaltungsmöglichkeiten.

Wie stark kann ein kleiner Elektromagnet sein?

Miniaturisierte Proportionalmagnete erzeugen bei wenigen Millimetern Bauhöhe typischerweise Kräfte von 2–10 N, ausreichend für präzise Ventilsteuerungen. Kleine Hubmagnete erreichen 10–50 N, um Ventile oder Mechanismen direkt zu betätigen, während kompakte Haftmagnete bei 20–100 N Haltekraft eingesetzt werden, z. B. für Verriegelungen oder Positionieraufgaben. Selbst im Millimetermaßstab lassen sich diese Elektromagnete durch optimiertes Design auf spezifische Kraftbereiche anpassen, sodass sie in mobilen, industriellen oder medizintechnischen Anwendungen zuverlässig arbeiten.

Wie entmagnetisiert man einen Elektromagneten?

Industrielle Entmagnetisierung erfolgt durch kontrolliertes Absenken eines Wechselstromfeldes, oft mit speziellen Degaussing-Geräten oder Entmagnetisierungsspulen. Dies sorgt für vollständige Restfeldfreiheit.

Wie kann man die Stärke eines Elektromagneten erhöhen?

Die Magnetkraft eines Elektromagneten lässt sich durch höhere Stromdichten, optimierte Wicklungszahlen und präzise Wicklungsmuster erhöhen. Hochpermeable Kernmaterialien und schlanke Luftspalte verstärken den magnetischen Fluss, während effiziente Kühlung höhere Ströme ermöglicht, ohne Überhitzung. Durch diese Kombination können auch kompakte Proportionalmagnete, Hubmagnete oder Haftmagnete große Kräfte erzeugen und höchste Leistungsdichten erzielen.

Wie können Elektromagnete empfindliche Elektronik beeinflussen und wie lässt sich dies verhindern?

Starke industrielle Elektromagnete können empfindliche Elektronik durch direkte Magnetfelder oder induzierte Ströme beschädigen, insbesondere Speicherbausteine, Sensoren oder Leiterplatten. Schutz erfolgt durch ausreichenden Abstand, gezielte Platzierung oder Abschirmung. Materialien wie Weicheisen oder hochpermeable Legierungen (z. B. Mu-Metall) lenken und schwächen Magnetfelder, sodass Bauteile vor Überlastung geschützt werden. Durch präzise Designplanung und Abschirmung lassen sich Magnetfelder effizient steuern, ohne die Funktion angrenzender Komponenten zu beeinträchtigen.